活性炭负载氯化铜回收乙烯

活性炭负载氯化铜回收乙烯,通过分离负载氯化铜的活性炭吸附从乙烯/乙烷混合物中回收乙烯。当36.7%的氯化铜分散在椰壳中并在400℃下煅烧数小时,制成的活性炭是令人满意的吸附剂样品。乙烯的吸附容量达到23.55mg / g,乙烯/乙烷分离因子达到7.6。通过各种现代仪器表征的吸附剂证明氯化铜的还原在活性炭上提供Cu +阳离子,活性炭负责形成乙烯吸附的π-络合键。

乙烯是生产许多石化产品(包括塑料,橡胶和纺织品)的最重要的原材料之一。因此,近几十年来其需求迅速增加。乙烯现在主要通过原油中的石脑油的蒸汽裂化或天然气中的乙烷的分解来生产。为了节省这些原材料,炼油厂的流化催化裂化和延迟焦化装置的干气回收乙烯也正在考虑之中。在上述所有技术中,乙烯和乙烷分离在制备聚合物级乙烯中起着重要作用。已知低温蒸馏是这种分离的常规且可靠的措施。然而,由于乙烯和乙烷之间的相对挥发性,它也是能源密集型的。因此,已经研究了许多潜在的替代物,其中活性炭吸附分离通常被认为是最有潜力的方法之一。

活性炭已成功应用于炼油厂的流化催化裂化干气分离以除去C3和更重的化合物以制备用于该工作的乙烯/乙烷起始材料。然而活性炭本身不能生产高纯度乙烯。由于活性炭表面具有多孔结构和各种基本基团,它已被用作过渡金属化合物分散体的载体,以制备通过络合作用分离乙烯和乙烷的吸附剂。最初,使用氯化亚铜来制作活性炭来实验。如果必须使用氯化铜代替氯化亚铜,则认为需要接下来的还原步骤。最近,观察到氯化铜可以在该吸附剂的制备步骤中由活性炭本身还原成氯化亚铜,如文中所例示。因此,可以取消通过氢气流将氯化铜转化为氯化亚铜的后续还原步骤。本内容中突出重要的制备参数对活性炭支持物上铜物种的分散和还原结果的影响。这些信息将为制备更有效的活性炭负载氯化铜吸附剂用于从乙烯/乙烷混合物中回收乙烯。

吸附剂的制备

活性炭具有不同的孔尺寸。吸附主要在微孔中进行,而中孔对回收乙烯贡献相当小。活性炭中也形成很少的大孔,它们只起到通道的作用。所有这三个毛孔相互连接。另外,在活性炭表面上展现出不同的含氧官能团,包括羧基,内酯化羧基,酚羟基和羰基。也有经常使用过氧化氢或一氧化氮修饰活性炭的性质。

在我们以前的实验中,已经认识到活性炭负载氯化铜吸附剂的吸附行为首先由起始材料的来源确定以产生活性炭。此外,由椰壳制造的活性炭相对于其他活性炭更适合回收乙烯。选择未经化学处理的原始椰壳活性炭作为氯化铜水溶液的载体。

活性炭载体上的氯化铜含量和煅烧温度是制备活性炭吸附剂的重要参数。同时,必须将氯化铜还原成氯化亚铜以提供Cu +阳离子,并良好地分散在活性炭表面上,以通过络合分离乙烯。

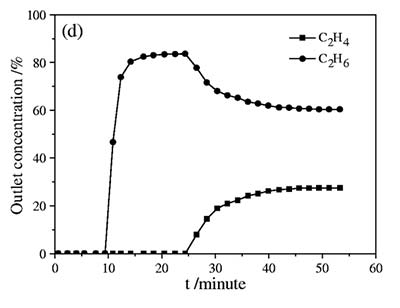

吸附行为通过吸附突破测试来确认。装载17.44g 36.7%活性炭吸附剂样品,柱孔隙率为0.56。进料气体是乙烯/乙烷/氮气(28:60:12)的混合物,流速为40 mL / min。测量在0.1MPa和25℃下进行。

在图1中可以看出乙烯和乙烷在最初的几分钟内完全被吸附,但乙烷在8分钟后穿过管柱。在最初的25分钟内,吸附剂保留乙烯,出口物流不含乙烯,然后再通过。最后,50分钟后出口气体浓度返回到进料气体浓度,表明该吸附剂样品饱和。乙烯的吸附量是通过整合相关穿透曲线获得的。

图1. 36.7%活性炭吸附剂上乙烯/乙烷/氮气(28:60:12)混合物的穿透曲线。

负载氯化铜含量的影响

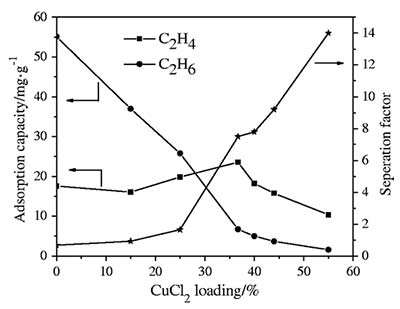

研究活性炭负载的氯化铜量对乙烯/乙烷吸附分离行为的影响。如图2所示乙烯的吸附量低于纯活性炭载体上乙烷的吸附量,这是由活性炭自身固有的物理吸附造成的。随着活性炭负载氯化铜含量的增加,乙烷的吸附量急剧下降。另一方面,乙烯的吸附量开始上升,达到最大值的36.7%,然后逐渐下降。这种下降可能是由于它们的阈值限制以及超过量的氯化铜会堵塞表面上的孔。这些结果与增加的吸附分离因子一致,如图2所示。

图2. 活性炭负载氯化铜量对乙烯/乙烷吸附分离行为(煅烧温度:400℃,吸附条件:P = 0.1 MPa,进料流量= 40 mL / min,T = 40℃)的影响。

活性炭负载氯化铜吸附剂对于乙烯和乙烷通过π-络合分离是有效的,因为Cu(II)在本文的制备阶段通过活性炭支持完全还原为Cu(I)。氯化铜可溶于水,而氯化亚铜只能溶于同心盐酸溶液中。因此避免了由氯化亚铜溶液制备引起的腐蚀问题。

随着氯化铜含量的增加,活性炭吸附剂上乙烯和乙烷分离的分离因子增加。同时,在氯化铜含量为36.7%时出现乙烯的最大吸附量。很明显,π-络合作用占主导地位。

煅烧温度是另一个重要的制备参数。当在200℃下进行时,氯化铜在活性炭载体上分散不良,通道被严重堵塞,这会对分离行为产生不利影响。在400℃的煅烧温度下,Cu(II)还原成Cu(I)被证明是在我们的试验中进行的。它们很好地分散在活性炭支持上,因此它们的分离能力显然得到改善。然而,它在500℃的煅烧温度下缓慢下降。